在定制家居行业深陷“规模化与个性化难以兼顾”及“品质与交付效率难以平衡”的双重挑战之际,威法中山智造基地如同一股清流,为行业突破困境提供了新思路。当前,家居制造业的智能化转型已从选择题转变为生存必答题,然而,多数企业仍停留在引入智能设备的初级阶段,真正实现全链条数字化协同的实例屈指可数。

搜狐焦点家居近日深入探访了威法这座占地6万平方米的智能制造基地,见证了其如何通过“标准体系+数字技术”的全新组合,重塑高端定制家居的生产逻辑。威法的这一前瞻性布局,不仅铸就了自身的核心竞争力,更为整个行业的智能化转型提供了可借鉴的范例。

中国定制家居行业历经二十余载发展,已从粗放式增长迈入精细化转型的新阶段。尽管2024年市场规模已突破5000亿元大关,但企业的平均交付周期仍长达45天,订单准时率更是不足70%。消费者对个性化设计的渴求与传统生产模式的效率瓶颈之间的矛盾愈发尖锐。

在此背景下,威法中山智造基地的崛起无疑具有行业标志性的意义。该基地布局了8条柔性智能产线,年产能高达10万套高端定制家居产品,是威法服务全国市场的唯一生产基地。其核心定位“高定家居数字智造枢纽”,直击行业三大痛点:个性化设计落地难、极致品质保障难、稳定交付实现难。威法中山生产基地总经理雷文坦言:“十几年来,威法始终小心翼翼,专注于两件事:确保质量、确保交付!”

在威法的战略版图中,中山基地不仅是生产中心,更是连接前端设计、中端供应链与后端服务的“数字神经中枢”。通过物联网系统,门店订单、材料库存与生产进度得以实时同步,实现了“用户-门店-工厂”的闭环协同。

走进威法中山智造基地,首先映入眼帘的是一座占地800平方米的实验室。这座耗时10年、斥资800万元打造的实验室,于2023年10月荣获中国合格评定国家认可委员会(CNAS)资质认可,标志着其检测能力已达到国际标准,成为威法确保质量的核心防线。

实验室功能完备,设有气候箱室、化学检测室、盐雾测试室等多个区域,配备了气质联用仪、分光光度计等20多台行业顶尖检测设备,与广东国家家具产品质量检验检测中心规格相当。检测工作严格遵循ISO/IEC 17025标准,覆盖人造板、家具五金等原辅材料,涉及甲醛释放量、VOC释放量等关键指标,构建起从研发到售后的全方位品质管控体系。

在研发阶段,实验室对新产品物料进行物理、化学检测,从源头上杜绝质量隐患;生产阶段实行“双检制度”,进口板材需先符合欧盟CARB P2环保标准,再由实验室对每批次进行抽检;交付前,成品需经历极限测试,最终产品合格率高达99.81%;售后阶段若出现问题,实验室将进行全面检测分析原因。雷文强调:“我们的实验室绝非摆设,而是真正参与生产全流程的‘品质守门人’。”

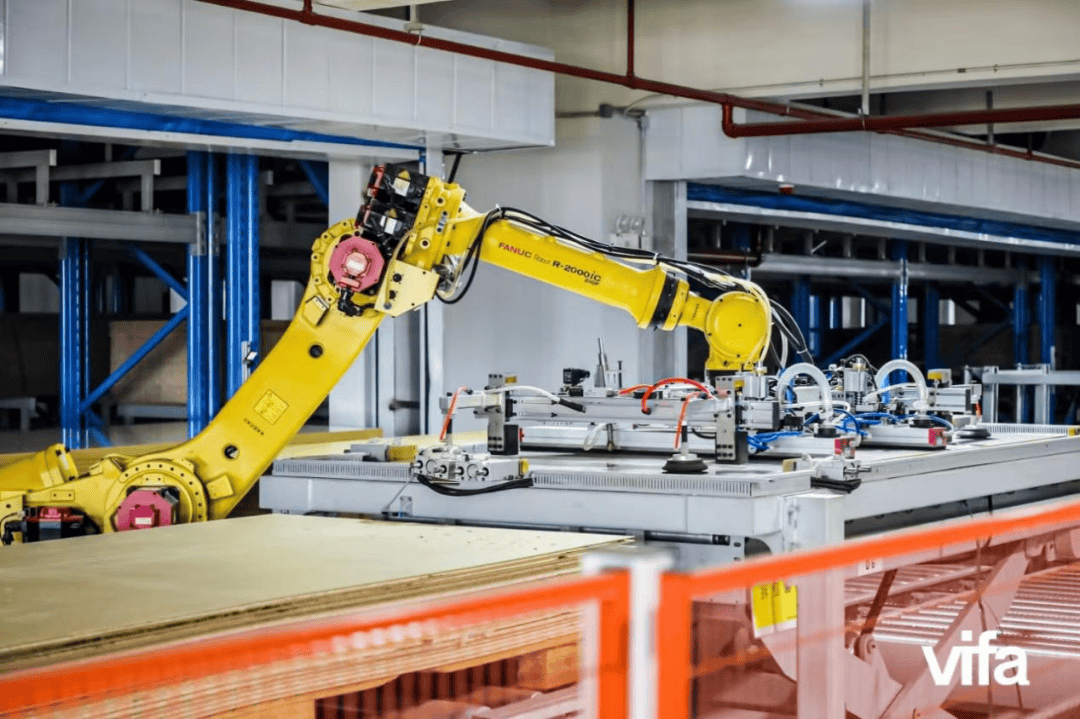

穿过实验室,智造车间的景象彻底颠覆了人们对传统家居工厂的认知。德国五轴机械臂精准抓取板材,堆垛机在24米高的立体货架间灵活穿梭,RGV无人搬运机器人有序运送物料,电子屏上实时显示各条产线的生产数据——这是威法利用数字化技术重构的生产场景。

威法引入物联网、人工智能等新技术,构建了“数字中台+MES生产执行系统+WMS智能仓储系统+BI数据平台”的全链路数字化体系。全国各地门店的订单实时上传至服务器,软件系统自动完成拆单、排单,有效解决了定制化和规模化之间的矛盾。

自主研发的“威法数字中台”实现了CAD设计参数与MES生产系统的实时互联,设计转化误差率从行业平均3%降至0.5%以下,复杂造型订单的落地效率提升了3倍。WMS智能仓储系统管理着全球优质材料,实现了库内无人化输送、订单自动分拣配板,在提升效率的同时避免了板材的错漏缺。

MES生产执行系统作为车间的“智慧大脑”,将自动排产时间从2小时缩短至5分钟,8条柔性智能产线可同时处理2万个定制工件,单日产能达到传统工厂的3倍。这种高效协同使得订单交付周期从45天缩短至20天,准时率从65%提升至95%。数据驱动的生产模式还带来了显著的成本优化:材料利用率从70%提升至88%,年减少木材浪费300吨;通过“余料数字管理系统”,每年节省原材料成本超过500万元。

威法智造基地的核心竞争力在于将精益生产思维融入智能化体系,成功破解了定制行业“前端无限个性化,后端难以标准化”的难题。其关键在于建立了“标准模块+可选参数”的产品体系,15000多个标准模块可满足85%的定制需求,确保后端产线的高效生产。

智能调度系统是平衡柔性与效率的关键。对于同一时段的100个订单,系统会自动归类相同工艺环节进行集中生产,减少了设备切换的损耗。配套的模块化供应链在客户下单后1小时内即可完成配料,紧急订单可在48小时内交付。当厦门一位客户因婚期急需7天内完成4个空间的定制交付时,这套体系展现了惊人的协同能力:数字中台半小时内完成产品拆解,供应商通过数字平台同步备货,MES系统调度柔性单元线优先排产,最终4天内完成生产入库。雷文表示:“这是‘用户需求在前,系统与团队协同在后’的必然结果。”

精益理念还渗透在环保生产环节。基地通过“智能能耗监控系统”实时监控资源消耗,2020年投建了6000平方米的光伏发电设施,2025年再投资300万元购置储能柜,预计覆盖全年40%的用电量。切割余料占比从15%降至8%,全年复用小尺寸板材150吨。采用欧洲进口的免漆板,国内生产实现“零喷漆”,实现了绿色生产与高效制造的协同。