在徐州徐工生产基地,一场关于制造业供应链变革的实践正悄然展开。京东集团与徐工集团的合作,不仅是一次商业协议的签署,更是一场针对中国制造业供应链痛点的深度探索。当观察者网走进这座现代化生产基地时,一组数据格外引人注目:通过数字化改革,徐工集团将非生产物资供应商从170余家整合至18家,采购周期从二十余天缩短至3-5天,工具类物资的采购成本显著下降。

这场变革的起点,始于徐工集团对非生产物资采购的"小散乱"现状的清醒认知。作为全球工程机械行业第三的企业,徐工曾面临一个普遍性难题:工具、劳保等非生产物资的供应商多为地方代理商甚至夫妻店,型号规格杂乱无章。徐工全球采购中心总经理滕胜回忆道:"在改革前,我们系统中世达工具的编码近百种,而原厂实际只有二十多种型号。数据标准不统一,导致管理效率低下,采购成本居高不下。"

破解这一困局的关键,在于打破数据孤岛。京东工业华东区负责人陈伟用"先有儿子,后有老子"的比喻,形象描述了制造业数字化转型的特殊挑战。徐工各分厂在集团整合前已建立独立信息系统,数据标准、编码规则各不相同,形成了难以逾越的系统壁垒。2023年启动的"智改数转网联"战略,为这场变革提供了顶层推动力。徐工管理层将数字化转型定为"一把手工程",为项目提供了强大的组织保障。

技术攻坚的战场在基层展开。京东工业与徐工团队历时三个月,完成了这场被内部称为"数据大山清理"的战役。双方共同制定了非生产物资采购的管理制度、流程标准和品类目录,京东工业凭借海量工业品数据经验制定通用标准,徐工则主导专业领域物资标准。这种"咨询+技术+运营"的组合拳,最终建立了覆盖全集团的"采购普通话"体系。陈伟解释:"这相当于为集团采购体系安装了统一的语言系统,让每一分钱的流向都清晰可见。"

当数据河流被疏通,智能化应用开始释放巨大价值。京东为徐工构建的多级网络配送体系,实现了从"人找货"到"货找人"的转变。这种类似制造业JIT供应的模式,能够根据各分厂生产节奏精准配送。系统积累的采购数据通过算法模型分析,可自动识别价格异常、预测需求波动、优化库存水平。工具采购流程从平均二十多天缩短至3-5天,采购人员得以从繁琐事务中解放,转向供应链战略规划等高价值工作。

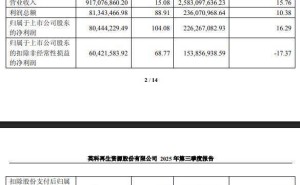

这场变革的示范效应正在显现。滕胜指出:"劳保、工具、耗材等非生产采购的痛点具有普遍性,这个模式可复制到整个制造业。"京东工业联合发布的报告显示,2024年中国工业供应链总成本达115.19万亿元,通过数智化转型可降低约6.77万亿元成本。开展供应链创新的企业总资产收益率提升3.82个百分点,数智化可带来供应链成本降低约5.88%。

中国制造业的庞大体量,反而成为破解全球共性难题的独特优势。京东集团副总裁潘峰分析:"徐工的产品线覆盖重型机械到特种设备,业务遍及全球,这种复杂场景为数字化平台提供了绝佳迭代土壤。"目前,双方已将合作延伸至海外制造基地,京东工业提供的"伴随式出海"服务,旨在将国内实践检验的数智化采购能力复制到海外市场。这场始于徐工的变革,正在为中国制造业高质量发展探索新路径,也为全球制造业转型升级提供中国方案。